隨著汽車工業向高性能、輕量化、長壽命和環保方向發展,表面處理技術已成為提升零部件性能的關鍵環節。其中,Maxit PVD(物理氣相沉積)涂層技術,憑借其卓越的硬度、耐磨性、低摩擦系數以及優異的耐腐蝕性能,在機動車零部件領域得到了日益廣泛和深入的應用,為提升汽車整體品質和可靠性提供了強有力的技術支持。

一、Maxit PVD涂層技術概述

PVD技術是在真空環境下,通過物理方法(如濺射、電弧蒸發等)將靶材物質氣化或電離,然后在零部件表面沉積形成一層致密、均勻的薄膜。Maxit作為該領域的先進代表之一,其涂層通常指一系列通過優化工藝獲得的氮化物、碳化物或金屬復合涂層(如TiN, CrN, TiAlN, DLC等)。這些涂層厚度通常在微米級別,能與基體形成牢固的冶金結合,且處理溫度相對較低,避免了零部件因高溫而產生的變形或性能下降。

二、在關鍵機動車部件中的應用

- 動力總成部件:

- 活塞環與缸套:應用DLC(類金剛石)或CrN涂層,能顯著降低摩擦系數,減少磨損,提高發動機的機械效率,降低燃油消耗和排放。

- 氣門與氣門挺桿:TiN或TiAlN涂層提供了極高的表面硬度和耐高溫性能,有效抵抗磨損和微動疲勞,延長使用壽命。

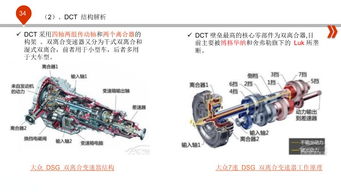

- 齒輪與傳動軸:涂層可以減少齒面間的摩擦與點蝕,提高變速箱和傳動系統的承載能力與平順性。

- 底盤與懸掛系統:

- 減震器活塞桿:CrN等涂層具備優異的耐腐蝕性和耐磨性,能有效防止泥水、鹽霧等環境造成的銹蝕和劃傷,保障減震性能的長期穩定。

- 轉向系統部件:如轉向齒條、球頭銷等,涂層可減少摩擦磨損,提升操作精度和耐久度。

- 內飾與外觀件:

- 裝飾條、門把手、Logo標牌:PVD涂層(如鉻基、鈦金、玫瑰金等)能提供持久亮麗、色彩豐富的金屬光澤,同時具有極強的抗指紋、抗劃傷和耐腐蝕能力,提升了汽車的視覺品質和耐用性。

- 內部功能件:如換擋桿、按鈕等,涂層同樣能增強美觀度和觸感耐久性。

- 其他功能部件:

- 燃油系統部件(如噴油嘴針閥):超硬、平滑的涂層有助于提升密封性和燃油霧化效果。

- 渦輪增壓器部件:耐高溫涂層可應對極端熱負荷環境。

- 模具與刀具:用于生產汽車零部件的工裝模具經PVD涂層處理后,其使用壽命可大幅延長,間接提升了生產效率和零件質量。

三、應用優勢與價值

- 性能提升:顯著提高零部件的表面硬度(可達HV2000以上)、耐磨性和抗疲勞性能。

- 節能環保:通過降低摩擦,直接貢獻于提升燃油經濟性和減少排放;PVD過程本身無污染,符合綠色制造理念。

- 壽命延長:大幅降低關鍵運動部件的磨損率,延長整車及部件的保修周期和使用壽命,降低全生命周期成本。

- 設計靈活性:可在不同材質(鋼、鋁合金、銅等)上沉積,且能實現豐富的色彩和功能性需求,為設計師提供更多選擇。

- 尺寸精確:涂層厚度極薄且可控,不影響零件的精密配合尺寸。

四、挑戰與未來展望

盡管優勢明顯,Maxit PVD涂層的應用也面臨成本相對較高、對前處理(拋光、清洗)要求嚴格、復雜工件涂層均勻性控制等挑戰。隨著工藝技術的不斷進步(如多層復合涂層、納米結構涂層)和規模化成本的降低,PVD涂層將在新能源汽車(如電驅動系統軸承、電池模塊部件)、智能駕駛傳感器部件等新興領域找到更廣闊的應用空間,持續推動汽車產業的技術革新。

Maxit PVD涂層技術已從高端車型逐步滲透到主流汽車制造中,成為提升機動車零部件性能、可靠性與美觀度不可或缺的先進表面工程解決方案。它不僅是零部件制造的“最后一道精美工序”,更是驅動汽車工業向更高品質邁進的關鍵技術之一。